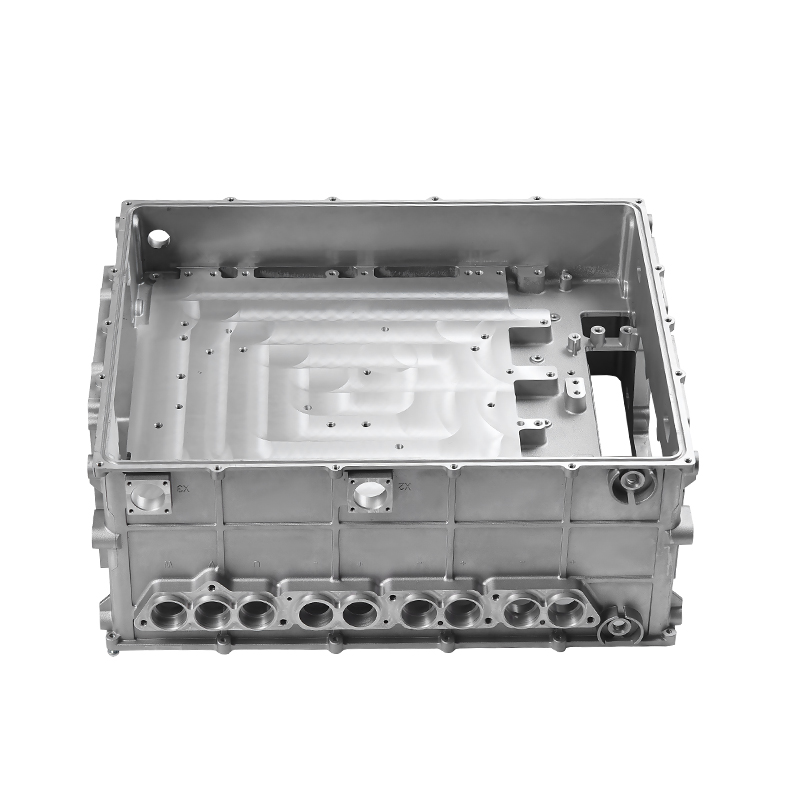

Traditionelle fremstillingsprocesser til nyt energimotorhus hovedsageligt stole på metoder såsom trykstøbning og ekstruderingsstøbning. Disse processer fungerer godt i masseproduktion, men har visse begrænsninger, når de beskæftiger sig med små-batch-tilpasning og kompleks strukturfremstilling. 3D-printteknologi giver med sine fordele ingen forme og høj fleksibilitet en ny løsning til realisering af små batch-produktioner og komplekse strukturer.

Ningbo Fenda kombinerer 3D-printteknologi med traditionel behandlingsteknologi for at forbedre fremstillingsfleksibiliteten af nye energimotorhuse og forkorte produktudviklingscyklussen markant. Denne kombinerede procesapplikation gør det muligt for virksomheden at reagere hurtigere på kundernes behov og give kunderne mere innovative produkter og tjenester.

3D-printteknologi giver Ningbo Fenda mulighed for hurtigt at generere prototyper af nye energimotorhuse og verificere rationaliteten og gennemførligheden af designet. I traditionelle processer tager det ofte uger eller endda måneder fra design til formfremstilling til prototypeverifikation. Efter introduktionen af 3D-print er denne cyklus kraftigt forkortet, og prototypen kan hurtigst færdiggøres på få dage.

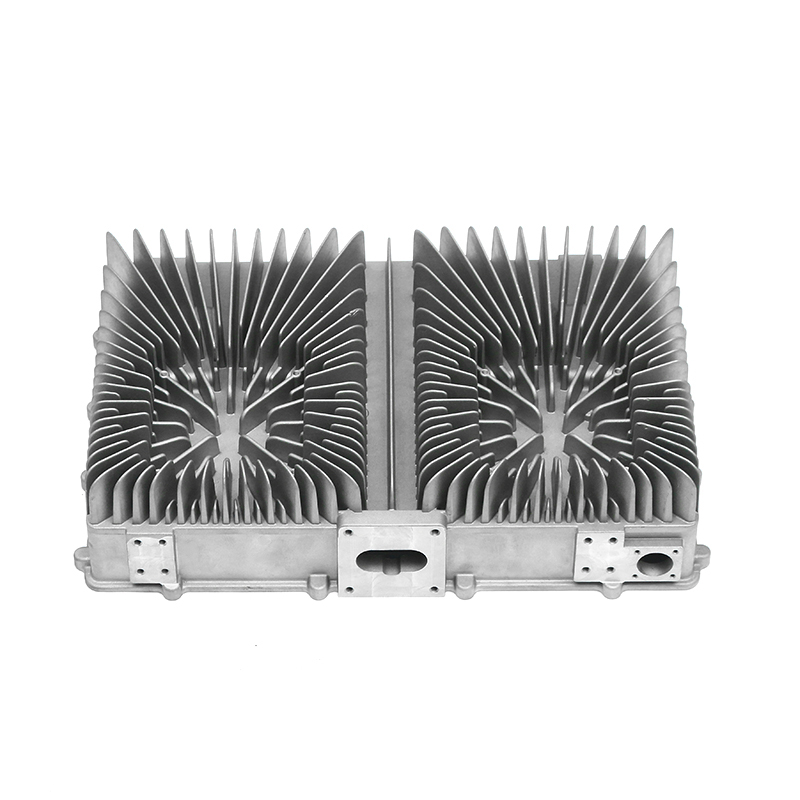

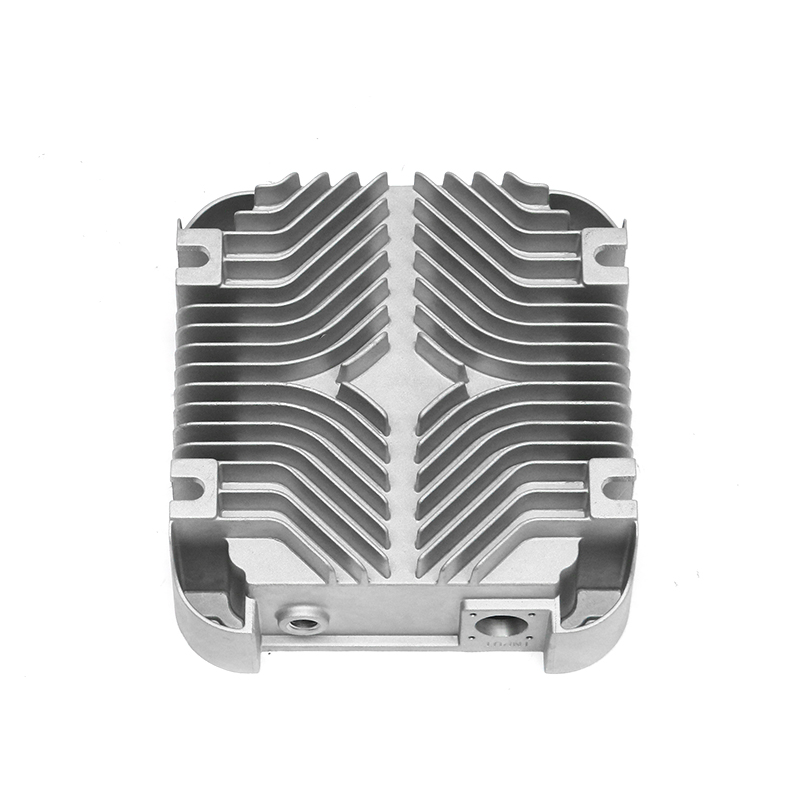

Nyt energimotorhus skal have fremragende varmeafledningsevne og mekanisk styrke, hvilket normalt kræver kompleks intern strukturdesign. Traditionelle processer kan være begrænset af formdesign og procesteknologi, når disse komplekse strukturer realiseres, mens 3D-printteknologi nemt kan realisere vanskelige interne strukturer og yderligere forbedre produktets ydeevne.

Ved små-batch-produktion eller skræddersyet produktion udgør formomkostningerne en stor del. 3D-printteknologi kræver ikke forme og kan printes direkte i henhold til designdata, hvorved produktionsomkostningerne effektivt reduceres. Denne fordel er især vigtig i forsknings- og udviklingsstadierne og små-batch-testproduktionsstadierne af nye energimotorhuse.

Ningbo Fenda har med succes anvendt en fremstillingsmetode, der kombinerer 3D-print med traditionelle processer i et motorhusudviklingsprojekt for en ny energikøretøjsmodel. I begyndelsen af projektet verificerede virksomheden hurtigt designet af huset gennem 3D-printteknologi, hvilket undgik tids- og omkostningsspild forårsaget af formdesignfejl i traditionelle processer.

Efter at prototypeverifikationen var afsluttet, brugte Ningbo Fenda traditionel trykstøbningsteknologi til masseproduktion for at sikre produktkonsistens og pålidelighed. Denne kombination af processer har forbedret udviklingseffektiviteten af projektet og sparet kunderne for mange udviklingsomkostninger.

For yderligere at forbedre produktionseffektiviteten og kvaliteten af nye energimotorhuse introducerede Ningbo Fenda aktivt intelligent fremstillingsteknologi. I den automatiserede produktionslinje opnår kombinationen af 3D-print og traditionelle processer problemfri forbindelse, og intelligent styring opnås i hele processen fra prototypedesign til masseproduktion.

Virksomheden har også introduceret intelligent testudstyr til at udføre realtidsovervågning og dataanalyse af hvert produktionsled for at sikre nøjagtigheden og konsistensen af produktet under behandlingen. Denne intelligente fremstillingsmodel har forbedret virksomhedens produktionseffektivitet og reduceret produktionsomkostningerne, hvilket har vundet flere fordele for virksomheden i den hårde konkurrence på markedet.

Med den fortsatte vækst på markedet for nye energikøretøjer er efterspørgslen efter nye energimotorhuse også stigende. Ningbo Fenda har med succes anvendt til flere kundeprojekter gennem en innovativ fremstillingsmetode, der kombinerer 3D-print med traditionelle processer, hvilket giver kunderne mere fleksible og konkurrencedygtige produkter.

I fremtiden, med fremskridt inden for 3D-printmaterialeteknologi og populariseringen af intelligent fremstillingsteknologi, vil fremstillingsprocessen af nye energimotorhuse blive mere moden.