I trykstøbning produktionsprocessen af ny energi motorhus trykstøbning , er det afgørende at optimere energiforbruget og forbedre økonomien. Rimelig procesdesign, materialevalg, udstyrsstyring og optimering af produktionsprocessen kan nå målet om energibesparelse og forbrugsreduktion og samtidig sikre produktkvalitet.

I produktionsprocessen er det nødvendigt at optimere udnyttelsesgraden af materialer fra kilden. Rimeligt udvalg af egnede legeringsmaterialer kan ikke kun sikre, at huset har god termisk ledningsevne og mekanisk styrke, men også reducere overflødigt energiforbrug. Ved nøjagtigt at beregne materialebehov, reducere spild, optimere legeringssammensætning og reducere energiforbruget i smelteprocessen, samtidig med at materialegenvindingshastigheden forbedres, kan de samlede produktionsomkostninger reduceres.

Rimelig indstilling af smeltetemperatur og sikring af temperaturstabilitet kan hjælpe med at reducere energitab. I denne proces kan brugen af effektivt varmeudstyr kombineret med et automatiseret temperaturstyringssystem forbedre energiudnyttelsen. Samtidig kan optimering af smelteovnens termiske isoleringsydelse og reducere varmetab også effektivt reducere energiforbruget. Derudover kan rimelig produktionsplanlægning og undgå hyppig opstart og nedlukning reducere energispild og forbedre udstyrets driftseffektivitet.

Effektivt formdesign kan reducere materialespild, forbedre udbyttegraden, reducere den defekte rate og reducere det ekstra energiforbrug forårsaget af omarbejdning. Rimelig optimering af formkølesystemet, så det hurtigt kan køle ned og forblive stabilt, kan effektivt forkorte produktionscyklussen og forbedre produktionseffektiviteten. Brugen af avancerede formmaterialer og overfladebehandlingsteknologi for at forbedre formens holdbarhed kan reducere hyppigheden af formudskiftning og reducere langsigtede produktionsomkostninger.

Ved udvælgelse og brug af trykstøbeudstyr er brugen af energibesparende trykstøbemaskiner en effektiv måde. Moderne intelligent trykstøbeudstyr er normalt udstyret med et automatisk justeringssystem, der med rimelighed kan allokere energiforbruget efter produktionsbehov og reducere unødvendigt elforbrug. Samtidig kan optimering af det hydrauliske system, forbedring af kraftoverførselseffektiviteten og reduktion af energitab også reducere det samlede energiforbrug yderligere uden at påvirke produktionseffektiviteten.

Gennem automatiseret udstyr og intelligente styringssystemer kan produktionsrytmen optimeres, ventetiden kan reduceres, og den samlede produktionseffektivitet kan forbedres. Derudover kan produktionspartierne rimeligt indrettes, så man undgår problemet med for stort energiforbrug forårsaget af små batchproduktioner, således at hver produktion kan opnå højere energiudnyttelse.

Skrotet og affaldet, der genereres under produktionsprocessen, kan behandles gennem et rimeligt genbrugssystem og tages i brug igen for at reducere forbruget af råvarer og derved reducere produktionsomkostningerne. Derudover kan forbedring af spildgasbehandlingsteknologi, reduktion af energispild og gøre hele produktionsprocessen mere miljøvenlig også give langsigtede økonomiske fordele for virksomheden.

I den daglige ledelse kan en styrkelse af vedligeholdelsen af udstyret sikre en langsigtet effektiv drift af udstyret og undgå yderligere energiforbrug forårsaget af fejl. Samtidig er professionel uddannelse af operatører for at forbedre deres bevidsthed om energibesparende produktion og sætte dem i stand til at tage energibesparende foranstaltninger i produktionsprocessen også en vigtig del af optimering af det samlede energiforbrug.

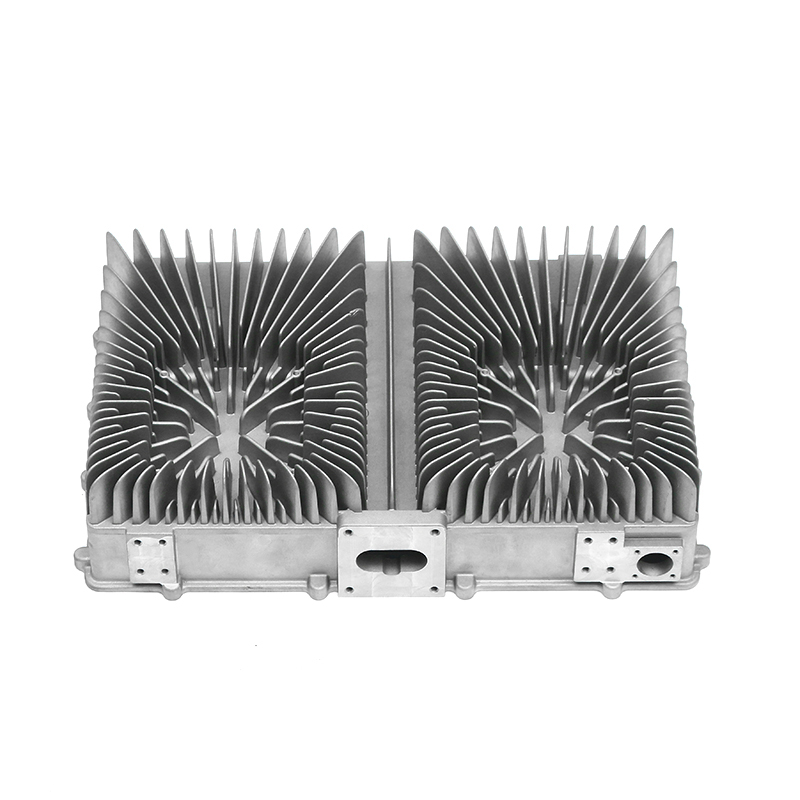

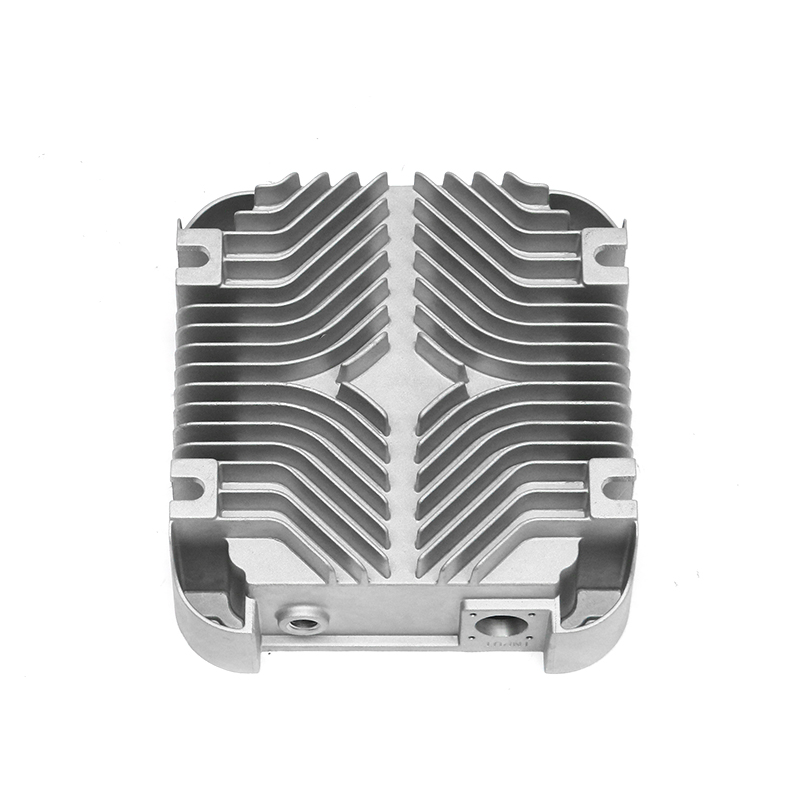

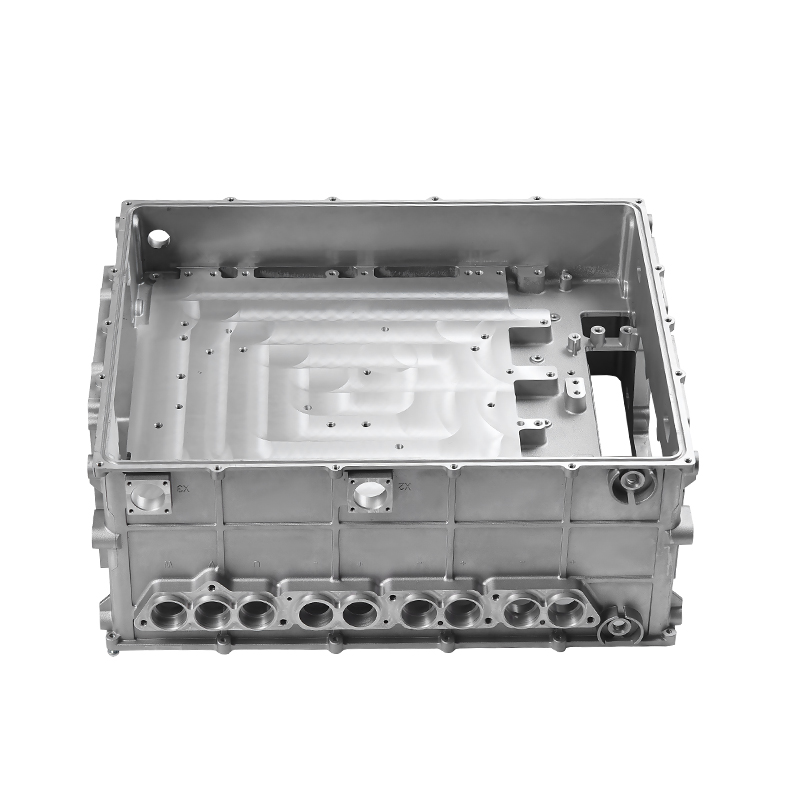

Anbefalede produkter

Produkter fra kendte virksomheder nyder stor tillid fra brugerne.