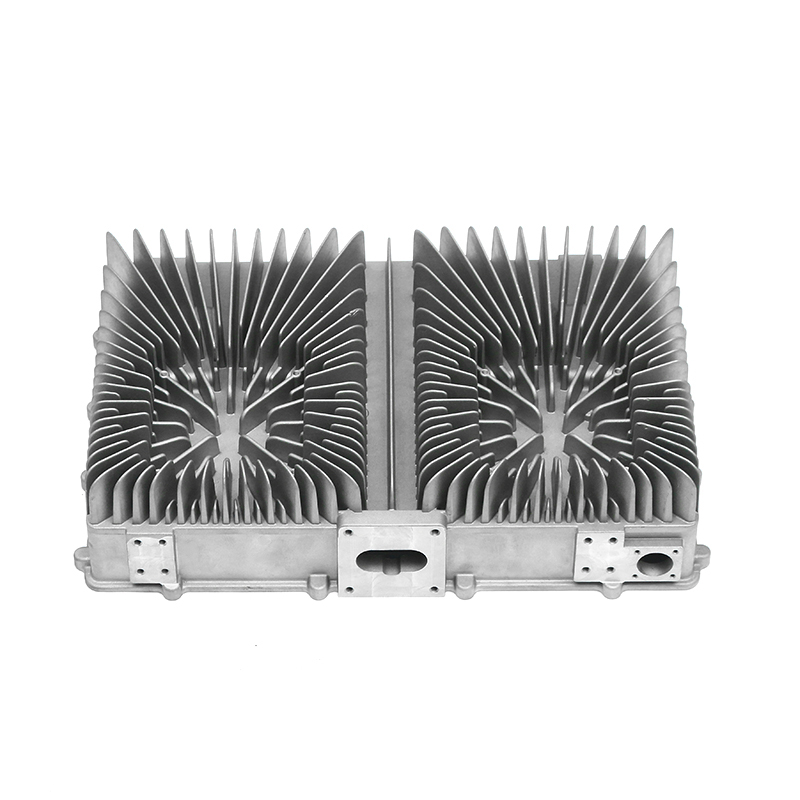

Oversigt over nye energi elektronisk styrede luftkølede serie trykstøbegods

Ny energi elektronisk styrede luftkølede serie trykstøbegods er komponenter, der er meget udbredt i elektriske køretøjssystemer, vedvarende energiapplikationer og højtydende elektroniske enheder. Disse støbegods tjener ofte som huse, køleplader eller strukturelle understøtninger til følsom elektronik, der kombinerer mekanisk styrke med termisk styring. At sikre dimensions- og ydeevnekonsistens under masseproduktion kræver en omfattende tilgang, der adresserer materialeegenskaber, formdesign, proceskontrol og kvalitetsovervågning. Hver faktor bidrager til at opretholde ensartethed på tværs af store produktionspartier og samtidig opfylde ydeevnekravene.

Materialevalg og konsistens

Materialeegenskaber er grundlæggende for stabiliteten af trykstøbegods. Aluminiumslegeringer bruges almindeligvis til luftkølede seriestøbegods på grund af deres lette vægt, termiske ledningsevne og korrosionsbestandighed. Konsistens i kemisk sammensætning, partikelfordeling og temperaturhistorie for legeringen sikrer ensartet flow, størkning og mekaniske egenskaber. Leverandører af råmaterialer giver ofte certificering af kemisk sammensætning og sporbarhed, som danner det første lag af kontrol over dimensions- og ydeevneens ensartethed.

Overvejelser om formdesign for dimensionel nøjagtighed

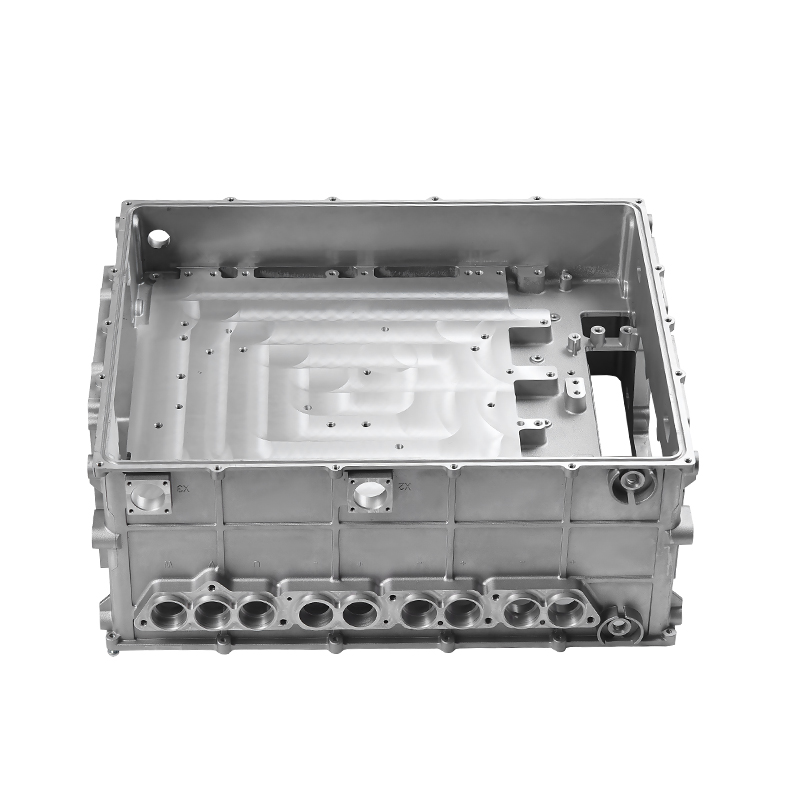

Dimensionskonsistens starter med omhyggeligt formdesign. Matricer skal tage højde for materialekrympning, termisk udvidelse og potentiel vridning under afkøling. Avancerede softwaresimuleringer, såsom finite element-analyse (FEA) og støbningsflowmodellering, forudsiger områder med potentiel afvigelse og muliggør optimering af gating-, udluftnings- og kølekanaler. Ved at forudse virkningerne af termisk og mekanisk belastning kan formdesignere skabe støbeforme, der producerer ensartede dimensioner selv under produktionsforhold med store mængder.

Procesparameterkontrol under trykstøbning

Trykstøbning involverer indsprøjtning af smeltet metal i en form under højt tryk. Opretholdelse af ensartede procesparametre – såsom injektionshastighed, tryk, temperatur og skudvolumen – er afgørende for dimensions- og ydeevnestabilitet. Variationer i enhver parameter kan føre til porøsitet, overfladefejl eller afvigelser i vægtykkelse. Moderne trykstøbemaskiner inkluderer ofte lukkede kredsløbsstyringssystemer, der overvåger og justerer disse parametre i realtid, hvilket sikrer ensartede resultater på tværs af tusindvis af cyklusser.

Temperaturstyring i luftkølede trykstøbegods

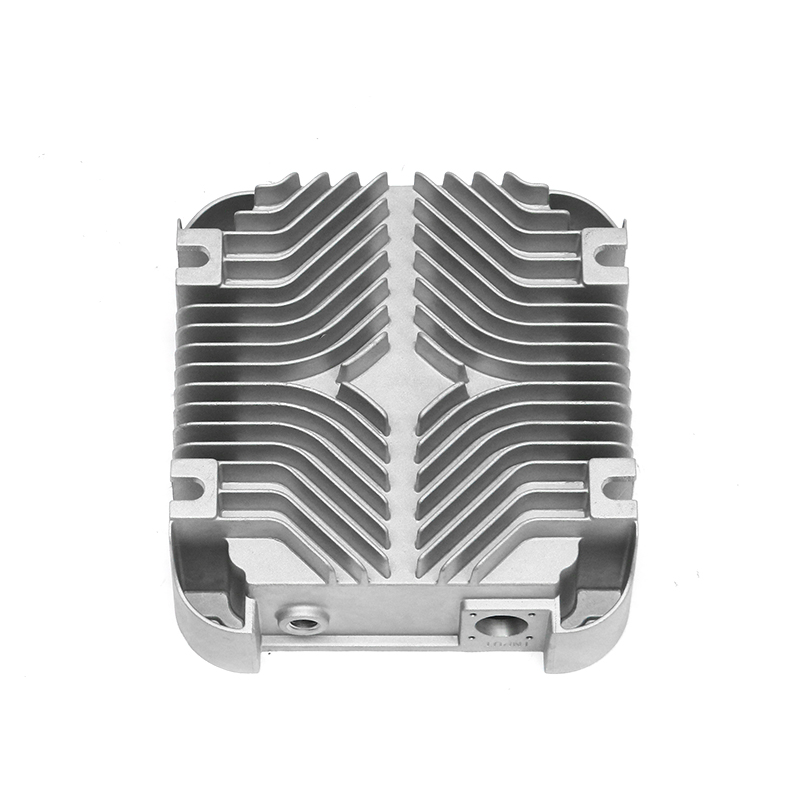

Temperaturkonsistens spiller en væsentlig rolle i både dimensionsstabilitet og mekanisk ydeevne. Luftkølede trykstøbegods kræver præcis styring af formtemperatur, metalstøbningstemperatur og afkølingshastighed. Ujævn afkøling kan resultere i resterende stress, vridning eller inkonsekvent mikrostruktur, hvilket påvirker både styrke og termisk ydeevne. Integrerede kølekanaler, kontrolleret luftstrøm og termiske sensorer hjælper med at opretholde ensartede temperaturprofiler gennem hele produktionen.

Shot-to-shot repeterbarhed og maskinkalibrering

Sikring af dimensions- og ydeevnekonsistens kræver, at hver injektion af smeltet metal opfører sig på samme måde. Regelmæssig maskinkalibrering, herunder verifikation af stemplets justering, skudvægt og trykkurver, er nødvendig. Udstyrsvedligeholdelsesplaner og realtidsovervågning reducerer variationer forårsaget af slid eller mekanisk drift. Gentagelig maskinadfærd påvirker direkte støbeens ensartethed, især for komplekse geometrier.

Kvalitetsinspektion og målesystemer

Dimensionsnøjagtighed og ydelseskonsistens verificeres gennem en kombination af manuelle og automatiserede inspektionsmetoder. Koordinatmålemaskiner (CMM), laserscannere og optiske inspektionssystemer fanger præcise dimensioner til sammenligning med designspecifikationer. Ikke-destruktive testmetoder (NDT), såsom røntgen- eller ultralydsinspektion, identificerer interne defekter, der kan kompromittere ydeevnen. Statistisk proceskontrol (SPC) sporer tendenser over tid, hvilket muliggør tidlig detektering af afvigelser og korrigerende handlinger, før defekte dele produceres i store mængder.

Kontrol af krympning og forvridning

Krympning og vridning er almindelige problemer i trykstøbning på grund af metalstørkning og afkøling. Optimering af matricetemperatur, portsystemdesign og kølehastigheder hjælper med at minimere disse effekter. Simuleringsværktøjer tillader forudsigelse af potentielle krympningssteder og gør det muligt for ingeniører at inkorporere kompenserende funktioner i matricen. Efterstøbningsbehandlinger, såsom stressaflastende eller kontrolleret ældning, stabiliserer yderligere dimensioner og mekaniske egenskaber.

Overfladebehandling og sekundære bearbejdningsovervejelser

Overfladekvalitet og sekundær bearbejdning påvirker også ydeevnekonsistensen. Vedligeholdelse af ensartet overfladefinish reducerer stresskoncentrationen og understøtter ensartet termisk ydeevne i luftkølede applikationer. Sekundære operationer, såsom boring, anboring eller fræsning, skal udføres med præcise jigs og fiksturer for at sikre, at alle støbegods opfylder de samme geometriske og funktionelle kriterier. Ensartet overflade- og funktionskvalitet bidrager til den overordnede ydeevnepålidelighed.

Processtandardisering og operatørtræning

Menneskelige faktorer er afgørende i masseproduktion. Standardiserede driftsprocedurer, detaljerede arbejdsinstruktioner og uddannet personale reducerer variabiliteten. Operatører er ansvarlige for at overvåge maskinparametre, verificere materialeforhold og udføre rutinetjek. Omfattende træning sikrer, at afvigelser identificeres omgående og korrigeres, før de påvirker dimensions- eller ydeevnekonsistens.

Miljøkontrol i produktionsområdet

Omgivelsesforhold i fremstillingsområdet, såsom temperatur, fugtighed og støvniveauer, kan påvirke trykstøbningskonsistensen. Kontrollerede miljøer minimerer oxidation, fugtabsorption og temperatursvingninger, der kan påvirke metalflow og størkning. Rene, temperaturstabile faciliteter understøtter gentagelige resultater i både dimensioner og funktionel ydeevne af trykstøbte komponenter.

| Kontrolområde | Indvirkning på konsistens | Overvågning/ledelsesmetoder |

|---|---|---|

| Materialekvalitet | Påvirker flow, størkning, mekaniske egenskaber | Leverandørcertificering, kemisk analyse, batchsporbarhed |

| Die Design | Styrer dimensionsstabilitet og krympekompensation | FEA-simulering, flowanalyse, prototypetest |

| Proces parametre | Sikrer gentagelig fyldning, tryk og temperatur | Lukket sløjfe kontrol, realtidsovervågning, SPC |

| Temperaturstyring | Reducerer vridning og resterende stress | Skimmelsvampesensorer, kølekanalstyring, luftstrømsstyring |

| Inspektion og kvalitetskontrol | Verificerer dimensioner og intern integritet | CMM, laserscanning, røntgen, ultralydstest, SPC |

Rolle som automatisering og dataanalyse

Automatisering forbedrer dimensions- og ydeevnekonsistens ved at reducere menneskelig variabilitet og tillade overvågning i realtid. Sensorer integreret med dataanalyse kan registrere mindre afvigelser og justere maskinparametre i overensstemmelse hermed. Feedback-sløjfer letter løbende forbedringer og sikrer, at masseproducerede trykstøbegods konsekvent opfylder præcise specifikationer.

Post-casting behandlinger og deres indflydelse

Varmebehandling, overfladebehandling og afspænding efter støbning kan forbedre ydeevnestabiliteten. Disse behandlinger hjælper med at reducere resterende spændinger, homogenisere mikrostruktur og stabilisere dimensioner. Kontrolleret efterbehandling sikrer, at alle støbegods opnår lignende mekaniske og termiske egenskaber før montage eller levering.

Statistisk processtyring og løbende forbedringer

Implementering af statistiske proceskontrolteknikker hjælper med at overvåge variationer i nøgledimensioner og funktionelle karakteristika. Kontroldiagrammer, proceskapacitetsindekser og trendanalyse understøtter proaktive justeringer. Kontinuerlige forbedringsprogrammer, baseret på produktionsdata, reducerer variabilitet over tid og forbedrer både dimensions- og ydeevnekonsistens på tværs af store partier.

Forsyningskæde og sporbarhed af råvarer

Sporbarhed af råmaterialer og komponenter sikrer, at kun verificerede og konsistente input bruges i produktionen. Dokumenteret forsyningskædepraksis tillader identifikation af afvigelser forårsaget af væsentlige uoverensstemmelser. Når det kombineres med overvågning i processen, bidrager sporbarhed til pålidelig ydeevne af trykstøbegods i deres endelige anvendelser.

Koordinering mellem design-, ingeniør- og produktionsteams

At sikre dimensions- og ydeevnekonsistens kræver samarbejde på tværs af flere teams. Designingeniører, procesingeniører og produktionspersonale skal kommunikere effektivt for at løse potentielle udfordringer før og under masseproduktion. Tidlig identifikation af kritiske funktioner, tolerancezoner og funktionelle krav understøtter konsistente resultater og reducerer produktionsrisici.

Nøglefaktorer i masseproduktionsstabilitet

Konsistens i masseproducerede trykstøbegods afhænger af integration af materialekontrol, matricedesign, procesparameterstyring, temperaturkontrol, kvalitetsinspektion og operatørtræning. Hvert element bidrager til at minimere variation og sikre, at komponenter opfylder både dimensionelle og funktionelle specifikationer gennem hele produktionskørsler. Systematisk overvågning, feedback og løbende forbedringer danner grundlaget for pålidelig produktion i stor skala.